污泥與鋼渣協(xié)同制備工程用超輕陶粒的技術及方法

隨著城市化進程的加速和工業(yè)生產(chǎn)的持續(xù)發(fā)展,污泥和鋼渣等固體廢棄物的處理與資源化利用已成為亟待解決的環(huán)境與資源課題。將市政污泥與工業(yè)鋼渣相結合,通過特定工藝制備成工程用超輕陶粒,不僅實現(xiàn)了廢棄物的高效增值利用,還契合了綠色、低碳的可持續(xù)發(fā)展理念。這種陶粒具有密度低、強度高、保溫隔熱性能優(yōu)良、化學穩(wěn)定性好等特點,廣泛應用于建筑材料、園林綠化、水處理濾料及路基輕質(zhì)填料等領域。

一、 原料特性與預處理

- 污泥:主要來源于城市污水處理廠,富含有機質(zhì)和硅鋁酸鹽礦物,但含水率高且可能含有重金屬等污染物。需經(jīng)過脫水、干燥、粉碎及必要的穩(wěn)定化/無害化處理(如高溫焚燒去除有機物、固定重金屬),使其成為成分穩(wěn)定、粒徑適宜的干粉。

- 鋼渣:是鋼鐵冶煉過程中的副產(chǎn)品,主要成分為硅酸鈣、鐵酸鈣等,富含鐵、鈣、硅元素,具有潛在的膠凝活性和作為骨架材料的能力。需經(jīng)過破碎、磁選除鐵、粉磨至一定細度,以增加其反應活性。

二、 核心制備工藝流程

超輕陶粒的制備核心在于利用原料在高溫下的物理化學反應,形成多孔、輕質(zhì)的陶瓷結構。典型工藝流程如下:

- 配料與均化:將處理后的干化污泥粉、鋼渣粉按一定比例(通常污泥為主料,占比可達60%-80%,鋼渣為20%-40%,并可視情況添加少量膨潤土、粉煤灰等調(diào)節(jié)組分)進行精確計量。隨后投入強制式攪拌機中充分混合均勻,確保物料成分均一。

- 造粒與成球:向混合均勻的干料中噴灑適量水分(或有時加入少量粘結劑如粘土漿),在成球盤或成球筒中滾動成生料球。控制加水量和成球參數(shù),使生料球粒徑均勻(通常目標為5-20mm)、具有足夠的初始強度。

- 預熱干燥:將生料球送入干燥裝置(如帶式干燥機),在較低溫度(200-400℃)下緩慢脫除物理結合水,并促使有機物部分分解,防止后續(xù)高溫階段因急劇升溫導致爆裂。此階段需控制升溫速率。

- 高溫焙燒:這是陶粒形成多孔輕質(zhì)結構的關鍵階段。干燥后的生料球被送入回轉窯或燒結機中,經(jīng)歷以下過程:

- 氧化與有機物燃燒段(約400-800℃):剩余有機物充分燃燒,提供部分熱量,并開始產(chǎn)生氣體。

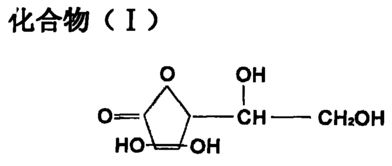

- 玻化與膨脹段(約1050-1250℃):達到物料共熔溫度后,污泥及鋼渣中的氧化物(SiO?, Al?O?, Fe?O?, CaO等)形成粘稠的液相。鋼渣中的鐵氧化物等物質(zhì)在還原氣氛(通過控制窯內(nèi)通風或添加少量碳質(zhì)材料實現(xiàn))下可能生成氣體(如CO),同時污泥中有機物燃燒殘留的氣體被包裹在粘稠液相中。隨著溫度繼續(xù)升高,液相粘度適宜時,內(nèi)部氣體受熱膨脹,使料球體積顯著增大,形成大量封閉或連通的微孔。

- 冷卻段:膨脹后的陶粒經(jīng)過控制冷卻(通常有一段保溫均熱過程),使表面和內(nèi)部液相部分結晶固化,形成堅硬的外殼和內(nèi)部多孔結構,從而獲得足夠的顆粒強度。

- 冷卻、篩分與包裝:焙燒后的陶粒經(jīng)冷卻機冷卻至常溫,然后通過多層振動篩進行分級,得到不同粒徑規(guī)格的成品超輕陶粒,最后進行包裝。

三、 工藝控制要點與產(chǎn)品性能

- 配比優(yōu)化:污泥與鋼渣的比例直接影響陶粒的化學成分、燒成溫度、膨脹性能和最終強度。需要通過實驗確定最佳配比。

- 燒成制度:最高燒成溫度、高溫區(qū)停留時間及升溫速率是控制膨脹率、孔徑分布和強度的關鍵。溫度過低膨脹不充分,過高則易軟化坍塌。

- 氣氛控制:在膨脹階段營造適當?shù)娜踹€原氣氛,有利于氣體生成和膨脹。

- 產(chǎn)品特性:通過優(yōu)化工藝,制備出的超輕陶粒堆積密度可低至300-500 kg/m3,筒壓強度可達1.0-3.0 MPa,吸水率約為10%-20%,且重金屬浸出毒性遠低于國家標準,安全環(huán)保。

四、 優(yōu)勢與展望

該制備方法實現(xiàn)了“以廢治廢、變廢為寶”,具有顯著的環(huán)境效益和經(jīng)濟效益。它有效消耗了大量污泥和鋼渣,減少了土地占用和環(huán)境污染;生產(chǎn)的超輕陶粒作為一種綠色建材,市場需求廣闊。未來研究可進一步聚焦于降低燒成能耗、精確調(diào)控孔結構以適應不同工程需求(如高強度或高吸水率),以及探索更廣泛的工業(yè)固廢配伍可能性,推動該技術向更高效、更智能化的方向發(fā)展。

如若轉載,請注明出處:http://m.feihuads.cn/product/283.html

更新時間:2025-12-30 07:13:30